فرآیند تولید پیچ و مهره

مقدمه

پیچ و مهرهها یکی از اساسیترین اجزای مهندسی و ساخت و ساز هستند. ممکن است با بسیاری از آنها مانند انواع پیچ ام دی اف، پیچ سر متهای، پیچ چوب و... آشنایی داشته باشید. با این حال تولید آنها شامل یک فرآیند پیشرفته و با مراحل متعدد میباشد. پیچ و مهرهها میتوانند در طیف گستردهای از اندازهها و شکلهای مختلف باشند، اما فرآیند تولید اولیه به طور کلی یکسان است. با این حال، ذکر این نکته ضروری است که ساخت این اتصالات یک تلاش پیچیده است که رعایت استانداردها و اجرای روشهای بهینه را برای دستیابی به کیفیت مطلوب ضروری میکند. در ادامه بحث، متداولترین روشهای به کار رفته در تولید پیچ و مهره را بررسی خواهیم کرد.

فرایند تولید پیچ و مهره

طیف گستردهای از ماشین آلات و دستگاهها در سراسر جهان وجود دارند که از انواع پیچ و مهره در ساخت خود استفاده میکنند. در نتیجه با گذشت زمان، فرایند تولید پیچ و مهره با ظهور الزامات جدید توسعه یافته است. تکنیکهای متعددی برای ساخت پیچ و مهره وجود دارد و انتخاب یک روش خاص بر ویژگیهای ساختاری آنها تأثیر میگذارد. به طور کلی، فرایند تولید پیچ و مهره را میتوان به دو نوع تقسیم کرد: روش بدون برش و روش ماشینکاری. هر یک از این دستهها شامل چندین زیر شاخه است که در ادامه با آنها آشنا میشویم:

روش بدون برش

روش بدون برش به دلیل کاربرد و مزایای گسترده در تولید انواع پیچ مانند پیچ ام دی اف به طور گسترده استفاده میشود. این روش به کاهش هزینه کمک میکند و به طور هم زمان استحکام، کیفیت و دقت ابعادی اقلام تولید شده را افزایش میدهد. روش بدون برش شامل طیف وسیعی از تکنیکها می باشد. برخی از این تکنیکها به شرح زیر است:

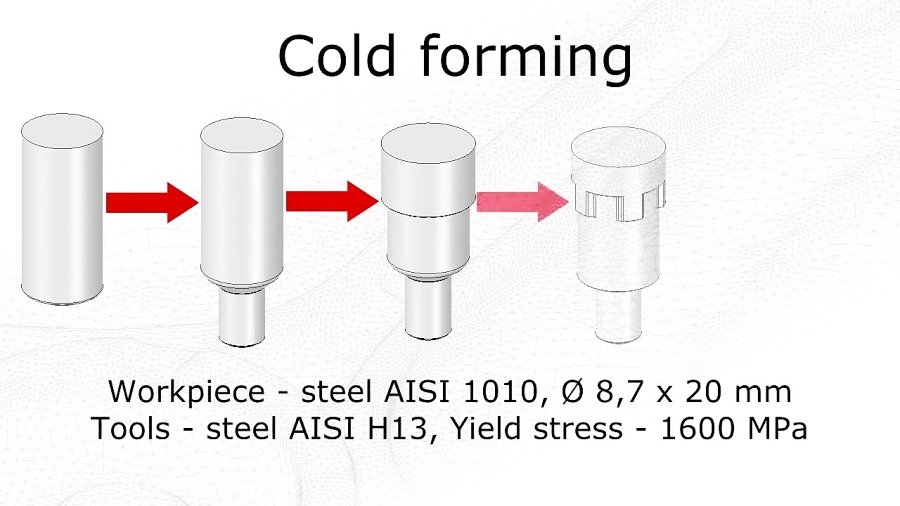

فورج سرد

روش فورج سرد به طور گسترده در تولید پیچ و مهرههای موجود در بازار استفاده میشود. این روش به دلیل مقرون به صرفه بودن برای تولید در حجم بالا ترجیح داده میشود. در روش فورج سرد، ترکیبی از تکنیکهای اکستروژن و فورج تحت فشار برای ایجاد اتصالات مورد نظر استفاده میشود. این روش مزایای بی شماری از جمله راندمان بالا، دقت و کیفیت استثنایی را ارائه میدهد و در عین حال باعث میشود تا استحکام محصولات نهایی افزایش یابد. باید توجه داشت که روش فورج سرد معمولاً برای تولید مقادیر کم یا پیچ و مهرههایی با لبههای تیز استفاده نمیشود. این به دلیل عدم مقرون به صرفه بودن اقتصادی و پتانسیل سایش ابزار است. روش فورج سرد مزایا و محدودیتهایی دارد:

- مزایای فورج سرد:

فورج سرد دارای چندین مزیت است که آن را به روشی ارجح برای تولید پیچ و مهره تبدیل میکند:

استحکام مواد بهبود یافته: فرآیند فورج سرد خواص مکانیکی فلز مانند استحکام و مقاومت را در برابر خستگی افزایش میدهد. در حین فرایند فورج سرد، اجزای فلز تراز میشود و در نتیجه محصول نهایی قویتر و بادوامتر خواهد شد.

راندمان و دقت بالا: فورج سرد امکان تولید با سرعت بالا را فراهم میکند. به همین دلیل این روش برای تولید در مقیاس بزرگ مناسب میباشد. در واقع دقت و راندمان این فرایند بالا است و نیاز به عملیات ماشینکاری اضافی را کاهش میدهد.

صرفه جویی در مواد: فورج سرد از مواد خام به طور موثر استفاده میکند و ضایعات را در مقایسه با روشهای ماشین کاری سنتی به حداقل میرساند. در نتیجه با صرفه جویی در مواد، هزینههارا نیز کاهش میدهد.

افزایش نرخ تولید: فورج سرد یک فرآیند سریع و مستمر است که نرخ تولید بالا را امکان پذیر میکند. این روش به دلیل توانایی در ایجاد قطعات منسجم و یکنواخت، برای تولید انبوه سودمند است.

- محدودیتهای فورج سرد:

در حالی که فورج سرد بسیار مفید است، محدودیتهایی نیز دارد:

نامناسب برای مقادیر کم: فورج سرد برای تولید در حجم بالا اقتصادیترین است.

پیچیدگی لبههای تیز: فورج سرد برای قطعات با لبههای تیز یا جزئیات پیچیده ایده آل نیست؛ زیرا فشار زیاد ممکن است باعث سایش ابزار یا مشکلاتی در حفظ شکل مورد نظر شود.

طراحی ابزار و قالب: طراحی ابزار و قالب نقش مهمی در فورج سرد دارد. قالبها باید دقیقاً به گونهای طراحی شوند که شکل فلزی را به طور دقیق شکل دهند و فشار وارده را تحمل کنند. روانکاری مناسب قالب برای کاهش اصطکاک و تسهیل جریان مواد ضروری است.

فورج گرم

فورج گرم به عنوان یکی از رایجترین تکنیکهای مورد استفاده برای تولید پیچ و مهره با قطر بیش از M27 و طول بدنه حدود 300 میلیمتر شناخته میشود. با این حال، هنگامی که صحبت از تولید اتصالات در مقادیر کم میشود یا زمانی که نیاز به شکل دادن اشکال پیچیده وجود دارد، روش فورج گرم به عنوان گزینه ترجیحی ظاهر میشود. در این روش، یک مرحله ضروری شامل گرم کردن سیمها برای رسیدن به دمای فورج مورد نظر است. این درجه حرارت بالا نقش محوری ایفا میکند؛ زیرا به طور قابل توجهی فرآیند شکل گیری و ایجاد اشکال هندسی پیچیده را آسان میکند و روند کلی فورج را ساده میسازد. با قرار دادن سیمها در برابر حرارت مناسب، مواد شکلپذیرتر و انعطافپذیرتر میشوند و در نتیجه شکلگیری انواع پیچ و مهرهها مانند پیچ سرمتهای دقیقتر میشود. روش فورج گرم نیز مزایا و محدودیتهایی دارد:

- مزایای فورج گرم:

فورج گرم دارای چندین مزیت است که آن را به روشی ارجح برای تولید پیچ و مهره تبدیل میکند:

خواص مواد بهبود یافته: دمای بالای مورد استفاده در فورج گرم باعث جریان بهتر مواد و تغییر شکل میشود و در نتیجه خواص مکانیکی بهبود یافته از جمله افزایش استحکام و مقاومت در برابر خستگی را به همراه دارد.

شکلهای پیچیده: فورج گرم امکان تولید اشکال پیچیده را فراهم میکند که ممکن است با روشهای دیگر تولید دشوار باشد. انعطاف پذیری افزایش یافته مواد گرم شده باعث تغییر شکل آسانتر میشود و در نتیجه طرحهای دقیق و پیچیدهای ایجاد میشود.

کاهش سختی کار: فورج گرم سختی کار را به حداقل میرساند؛ پدیدهای که میتواند در حین فورج یا ماشینکاری سرد رخ دهد. سخت شدن کار میتواند منجر به افزایش شکنندگی مواد و کاهش شکل پذیری شود.

صرفه جویی در هزینه: فورج گرم میتواند برای تولید مقادیر زیادی از انواع پیچ و مهره مانند پیچ خودکار مقرون به صرفه باشد.

سخن پایانی

به طور کلی، انتخاب روش تولید برای پیچ و مهره به عواملی مانند حجم مورد نیاز، هندسه مورد نظر، ملاحظات هزینه و خواص مواد بستگی دارد. هر روشی مزایا و محدودیتهای خود را دارد و تولیدکنندگان اغلب مناسبترین تکنیک را بر اساس این عوامل برای اطمینان از تولید کارآمد، محصولات با کیفیت بالا و بهینهسازی هزینه انتخاب میکنند. تیم ما در آلن پیچ در کنار شماست تا بهترین خدمات را به شما عزیزان ارائه دهد. امیدواریم از خواندن این مقاله لذت برده باشید.

ارسال نظر